تعریف زاماک

برای تهیه آلیاژ زاماک ابتدا آلومینیوم را ذوب کرده سپس تکه های مس خالص را داخل مذاب انداخته و درجه حرارت را بالا برده تا اینکه مس در داخل آلومینیوم حل شود. پس از اینکه آمیژان AL-cu آماده شد آنرا شمش ریزی می کنیم آمیژان AL-cu ترد شکننده است به خاطر ایجاد فاز، پس از اینکه شمش ها منجمد شدند در داخل بوته دیگر نیز روی را ذوب کرده پس از اینکه شد شمش آمیژان Al-cu که منجمد شده بود را داخل بوته ای که در آن روی ذوب شده انداخته و یک تکه ای از روی شمش Alcu گذاشته تا اینکه فشار سنگین روی باعث شود که شمش به پایین رفته و کاملا در داخل مذاب حل شود پس از اینکه آلیاژ آماده شده آن را ریخته گری می کنیم. البته این آلیاژ زاماک با این درصد که ریخته گری می کنیم مخصوص ماسه قالب گیری می باشد .

با توجه به اینکه زاماک از دامنه انجماد بسیار کوتاهی برخوردار است از این رو تمایل شدید به انجماد بسیار کوتاهی برخوردار است از این رو تمایل شدید به انجماد پوسته ای باعث می گردد که از آنها در ریخته گری های مجوف وپیستونی نیز استفاده شود و از طرف دیگر تغذیه گذاری و جهت انجماد در آنها به سهولت تعیین گردد وزن مخصوص این آلیاژ سنگین می باشد بنابر این باید سیستم هنگامی از نوع فشاری بوده و تغذیه از نوع کور بوده و همچنین هنگام بار ریزی نیز وزنه گذاری فراموش نشود . زاماک با توجه به نقطه به نقطه ذوب پایین و سیالیت مناسب و انقباض از نوع متمرکز یک آلیاژ مناسبی برای ریخته گری می باشد خواص مکانیکی زاماک خوب می باشد و سختی اش شاید از بعضی برنج ها هم بالاتر باشد. سختی زاماک ۸۵ برینل است در قالب های دایمی هم به ۱۲۰ برینل هم می رسد که سختی اش نزدیک ساختمانی می باشد می باشد مقاومت به اکسیداسیون زاماک تا ۲۰۰ درجه سانتی گراد خوب است چقرمگی زاماک واقعا چشم گیر است اگر نمونه ای از زاماک را تحت کشش قرار بدهیم نشان می دهد که چقرمگی اش فوق العاده بالا است .

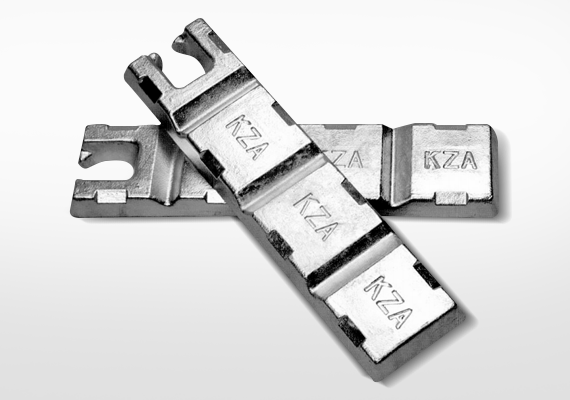

کاربرد زاماک در قطعاتی است که تحت فشار هستند همچنین با توجه به زیبایی زاماک کاربردش بیشتر در قطعات تزئینی مثل اسباب بازی ها نیز می باشد . زاماک به عنوان سرب خشک نیز در بازار مطرح است ولی این لفظ غلط است.

سرب خشک آلیاژی است از سرب با انتیموان برای زاماک عملیات کیفی معنی ندارد چون فشار بخار زاماک بالا است .

برای زاماک خطرناک ترین عنصر سرب واهن می باشد چون نقطه ذوب سرب پایین تر از زاماک می باشد و در روی انحلال ندارد در نتیجه به طرف مرز دانه ها زده می شود در نتیجه باعث شکست گرم می شود و خواص قطعه به شدت پایین می آید آهن نیز آلومینیوم می تواند تولید بکند و حداکثر حلالیت آهن در روی ۲۰% می باشد هیچگاه نمی توان از آهن به عنوان ریز کننده استفاده مطلوب نمود.

پایه اصلی و اساس آلیاژ زاماک روی می باشد . روی عنصری است با رنگ سفید با درخشش آبی یا نقره های ساختار روی دارای ساختار کریستالی بلوری هگزاگونال فشرده می باشد . نقطه ذوب روی ۴۱۹ درجه سیلسیوس و نقطه جوش آن ۹۰۶ درجه سانتی گراد می باشد .

آلیاژ ریختگی روی با نام زاماک یکی از معروف ترین آلیاژهای روی بوده و در ۳ گرید زاماک۲،زاماک۳ ، زاماک۵ قرار می گیرد. عناصر اصلی تشکیل دهنده آلیاز زاماک به ترتیب درصد تشکیل دهندگی : روی – آلومینیوم – مس – منیزیم – آهن – سرب – قلع مهم ترین قابیلت آلیاژ روی حفظ و دقت ابعادی می باشد که از آن در صنایع مختلف جلوگیری از خوردگی مورد استفاده قرار می گیرد . هر چقدر میزان روی در زاماک بیشتر می شود و همچنین مقاومت به خوردگی نیز افزایش می یابد. ۹۰% عنصر تشکیل دهنده آلیاژ زاماک روی می باشد .

عنصر آلومینیوم باعث افزایش استحکام کشتی، مقاومت به خزش ، استحکام به ضربه و سختی بر روی می شود. و میزان این آلیاژ در زاماک در حدود ۴% می باشد. مس در این آلیاژ دو اثر مهم ایجاد می نماید، افزایش استحکام کششی، خزشی و سختی و همچنین افزایش مقاومت به خوردگی ، میزان مس موجود در آلیاژ زاماک چیزی در حدود ۱% می باشد. منیزیم سختی زاماک را افزایش می دهد، اکسیژن زدایی در مذاب می نماید، مقاومت به خوردگی را افزایش می دهد و نیز مقاومت به خوردگی را افزایش می دهد. آهن، کادمیم، قلع، نیکل، کرم، منگنز نیز به میزان بسیار ناچیزی در آلیاژ وجود دارند.

موارد مصرف و کاربرد زاماک

کاربرد زاماک در قطعاتی است که تحت فشار هستند مانند دستگیره د راتومبیل ها .

همچنین با توجه به زیبایی زاماک کاربردش بیشتر در قطعات تزئینی مثل اسباب بازی ها و برخی زیور آلات و بدلیجات نیز می باشد .

زاماک به عنوان سرب خشک نیز در بازار مطرح است ولی این لفظ غلط است. سرب خشک آلیاژی است از سرب با انتیموان .

سختی زاماک ۸۵ برینل است و در قالب های دایمی هم به ۱۲۰ برینل می رسد که سختی نزدیک به فولاد ساختمانی می باشد مقاومت به اکسیداسیون زاماک تا ۲۰۰ درجه سانتی گراد خوب است . چقرمگی زاماک واقعا چشمگیر است .

چه از نظر کیفیت و چه از نظر ارزش، آلومینیوم کاربردی ترین فلز بعد از آهن است و تقریبا در تمامی بخش های صنعت دارای اهمیت می باشد. آلومینیوم خالص، نرم وضعیف است، اما می تواند آلیاژهایی را با مقادیر کمی از مس، منیزیم، منگنز، سیلیکون و دیگر عناصر بوجود آورد که این آلیاژها ویژگی های مفید گوناگونی دارند. این آلیاژها اجزای مهم هواپیما و راکتها را می سازند . وقتی آلومینیوم را در خلا تبخیر کنند، پوششی تشکیل می دهد که هم نور مرئی و هم گرمای تابشی را منعکس می کند. این پوشش ها لایه نازک اکسید آلومینیوم محافظ را بوجود می آورند که همانند پوشش های نقره خاصیت خود را از دست نمی دهند. یکی دیگر از موارد استفاده از این فلز در لایه آینه های تلسکوپ های نجومی است .

برخی از کاربردهای فراوان آلومینیوم عبارت انداز: حمل ونقل ، بسته بندی ، ساختمان ، کالاهای با دوام مصرف کننده ، خطوط الکترونیکی، ماشین آلات اکسید آلومینیوم، یاقوت، یاقوت کبود یافت می شود که در صنعت بکار می رود.